كيفية صنع محور المقطورة؟ يأخذك DARO داخل خط المحور

بالنسبة للمحور الخلفي للمقطورة، يعتقد العديد من المالكين أنه بسيط في الهيكل ومنخفض المحتوى الفني، لكنه ليس كذلك. كجسر مدفوع، على الرغم من أن تعقيد تصميم المحور الخلفي للمقطورة ليس جيدًا مثل محور القيادة، إلا أنه يتحمل المحمل والكبح والقيادة والأداء الآخر للمركبة، والذي يرتبط مباشرة بسلامة القيادة.

من السهل جدًا إنتاج محور خلفي للمقطورة، لكن ليس من السهل إنتاج محور خلفي للمقطورة بأداء جيد. بصرف النظر عن تصميم الرسم الأمامي، بالإضافة إلى خطوات فحص الجودة مثل اختبار المواد الخام، واختبار القوة / الدقة، واختبار التعب، واختبار التأثير، واختبار رش الملح في عملية الإنتاج، فمن الضروري المرور بأكثر من عشرات عمليات الإنتاج.

بعد ذلك، يأخذك محور المقطورة DARO داخل ورشة إنتاج محور المقطورة لترى كيف ينتقل المحور الخلفي للمقطورة من المواد الخام إلى المنتج النهائي.

قطع المواد الخام

المواد الخام المختارة بواسطة محور المقطورة DARO هي عبارة عن أنبوب فولاذي غير ملحوم من سبيكة عالية القوة 20Mn2، ويتراوح سمك الجدار من 9 مم إلى 22 مم وفقًا للأنواع المختلفة لمحور المقطورة. قطع المواد الخام هو قطع المواد الخام إلى طول يسهل معالجته وفقًا لمتطلبات الرسم.

المتداول الساخنة

يتمثل دور الدرفلة على الساخن بشكل أساسي في دورين: الأول هو المظهر، والمعالجة الأولية للنموذج الأولي لرأس العمود، والذي يوفر أساسًا معينًا لسلسلة من عمليات التخشين والتشطيب اللاحقة؛ والثاني هو الجانب الداخلي، وتحسين الخواص الميكانيكية للأنابيب الفولاذية، وتجنب الجودة الرديئة لمعادن الفولاذ بشكل كامل، مما يؤثر على ميكانيكا هيكل المنتج النهائي.

عندما تكون جودة تعدين المواد الخام رديئة، سيكون هناك عدد كبير من الشوائب غير المعدنية، وعندما تكون موجودة في شبكة مستمرة ومجمعة وسلسلة، فمن السهل التسبب في التجزئة المستمرة لمعدن المصفوفة المحلي واللدونة و سيتم تقليل القوة، ومن السهل تشكيل شقوق مجهرية أو زوايا حادة داخلية في المعالجة اللاحقة، مما يؤدي في النهاية إلى تركيز الإجهاد وفشل التعب.

عن طريق الدرفلة على الساخن، يمكن سحق الفريت الحلقي المسبق داخل حبيبات المواد الخام، مما يمكن أن يحسن بشكل كبير هيكل Weichler، ويقلل من مقاومة القولبة واستهلاك الطاقة للتشوه للمواد الخام، ويقلل أو يزيل عيوب الصب، ويوفر أساسًا متينًا صلابة المنتجات النهائية.

صيغة الدفع البارد

يعد مربع الدفع البارد خطوة أساسية في تصنيع أنبوب العمود المربع، والذي يمكنه معالجة أنبوب العمود الدائري إلى شكل مربع.

نظرًا لأن اتجاه الألياف للأنبوب الفولاذي غير الملحوم هو محوري، فمن أجل منع التشققات في زوايا المواد الخام أثناء عملية الدفع، تختار DARO جهاز تشكيل بطيء هيدروليكي، ومن أجل تقليل قوة الدفع قدر الإمكان ولضمان ثبات التشكيل، يتم دمج سمك المواد الخام مع مجموعات متعددة من بكرات الدفع.

يطفئ

التبريد هو عملية شائعة في معالجة الصلب. آلة التبريد الأوتوماتيكية DARO، تقلل بشكل كبير من التدخل اليدوي، ودقة تشغيل أعلى.

أثناء عملية التبريد، سيزداد محتوى الأوستينيت داخل الفولاذ تدريجياً، ومن ثم من خلال التبريد المائي، سيتم تحويل الأوستينيت إلى مارتنسيت، وهو المنتج الذي تريد عملية التبريد الحصول عليه، بسبب محتواه العالي من الكربون، فهو مهم جداً صلبة بطبيعتها، ولها دور حاسم للغاية في تحسين صلابة وقوة المحور.

التقسية الحرارية

هدأ والتبريد لا ينفصلان. لقد ذكرنا للتو أنه يمكن الحصول على مارتنسيت بعد التبريد، ولكن استقرار مارتنسيت الذي تم تحويله للتو ضعيف نسبيا، وسيتم إنتاج جزء من بقايا الأوستينيت، وبمجرد استيفاء الشروط المناسبة، سيحدث التحول مما تسبب في تشوه المحور.

بالإضافة إلى ذلك، بعد التبريد، يوجد عمومًا إجهاد حراري متبقي كبير وإجهاد تنظيمي داخل المحور، والذي غالبًا ما يحب أن يتوزع في الزوايا أو بعض الثقوب، وإذا لم يتم التخلص منه في الوقت المناسب، فمن السهل أيضًا أن يؤدي إلى تشوه أو تكسير المحور.

في هذا الوقت، ينبغي الحفاظ على الحرارة وتلطيفها في الوقت المناسب. يمكن أن تؤدي عملية الحفاظ على الحرارة والتلطيف لمحور مقطورة DARO إلى تقليل أو إزالة الضغط الداخلي للتبريد بشكل كامل وتحسين ليونة ومتانة العمود.

التفجير بالرصاص والتفجير الرملي

دور عملية السفع الرملي هو ثلاثة أدوار رئيسية، أحد أكثرها وضوحًا هو دور تنظيف السطح، بعد المعالجة الحرارية السابقة، سيبقى سطح المحور بعض نتوءات معدنية أو طبقة أكسيد، من خلال معالجة السفع الرملي يمكن أن تلعب دورًا تنظيفًا جيدًا، وتحسين تشطيب المحور

ثانياً، يمكن أن يؤدي السفع الرملي إلى تغيير الخواص الفيزيائية والميكانيكية للمحور. مبدأ آلة السفع الرملي هو رش جزيئات الرمل الصغيرة بسرعة عالية لتشكيل تأثير وتأثير القطع على سطح المحور، وزيادة صلابة سطح المحور، وتحسين مقاومة التآكل وقوة التعب؛

بالإضافة إلى ذلك، يمكن أن يؤدي السفع الرملي أيضًا إلى وضع الأساس لعملية الطلاء اللاحقة. بعد السفع الرملي، سيكون هناك بعض النقاط المقعرة على سطح المحور بعد ضرب الرمال. عندما يتم رش الطلاء التمهيدي أو العلوي اللاحق، يمكن تعزيز الالتصاق، وليس من السهل أن يسقط الطلاء، ويمكن تعزيز القدرة المضادة للصدأ للمحور.

استقامة

يتمثل دور الاستقامة في تصحيح جميع أنواع الانحناء الناتج عن إنتاج ومعالجة المحور، خاصة في عملية معالجة التقسية الساخنة، على الرغم من تحسن القوة، إلا أنه لا يمكن تجنب ظاهرة الانحناء الدقيقة للمحور تمامًا والتي يمكن أن تكون لا يمكن التعرف عليها بالعين المجردة.

إذا لم يكن من خلال عملية الاستقامة لاستعادة تشوهها، لقول الحقيقة، فإن المظهر غير مرئي، ولكن عند الاستخدام سيؤثر على شعاع العمود أو أجزاء نهاية العمود عند استخدام توزيع الضغط، وسينتج الضوء اهتزاز الجسم، وعدم استقرار القيادة، الثقيلة سوف تؤدي إلى تشققات المحور أو كسر العمود مباشرة، مما يؤثر على سلامة القيادة.

يستخدم محور المقطورة DARO آلة استقامة أوتوماتيكية متعددة النقاط، والتي يمكنها تلقائيًا تصحيح ظواهر الانحناء المختلفة التي تحدث أثناء عملية المعالجة أو المعالجة الحرارية للمحور، مما يوفر الأساس لدقة معالجة المنتج النهائي.

الرش التمهيدي

وتتمثل المهمة الرئيسية للتمهيدي في منع الصدأ. كما نعلم جميعًا، يتم تثبيت محور المقطورة على الهيكل، وسيؤدي الرمل والغبار والمطر وحتى الملح المستخدم لإذابة الثلوج على الطريق إلى تآكل طبقة الطلاء لمحور المقطورة.

رش طبقة من التمهيدي، يمكن أن يوفر العزل، مقاوم للرطوبة، مضاد للأكسدة، دور مضاد للتآكل، ولكن يمكن أيضًا وضع أساس جيد للطلاء العلوي.

التصنيع باستخدام الحاسب الآلي

إن معالجة أداة آلة CNC مخصصة بشكل أساسي لموضع رأس العمود، وتوفر أساس التثبيت لمحور العجلة والمحامل وأسطوانات الفرامل والأجزاء الأخرى المثبتة على رأس العمود اللاحق، وهو ما يعادل وجود أساس عالي الجودة. بناء الارتفاع.

كلما زادت دقة المعالجة، زادت قدرتها على توفير الحماية لدقة التجميع اللاحقة، وتجنب فقدان الاحتكاك غير الضروري لأجزاء نهاية العجلة، وتحسين الموثوقية التشغيلية لنظام نهاية العجلة، وكلما طالت دورة الصيانة.

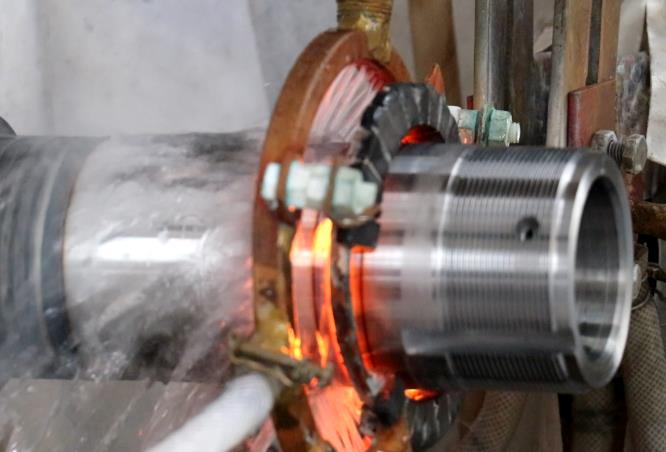

المعالجة الحثية ذات التردد المتوسط

المعالجة الحثية ذات التردد المتوسط هي عملية تقوية، خاصة لموضع رأس العمود. يتم استخدام رأس المحور لتوصيل الأجزاء الرئيسية مثل المحامل والمحاور. تعد قوة رأس المحور أمرًا بالغ الأهمية لضمان إخراج الأداء المستقر لكل جزء في ظل التشغيل عالي السرعة.

يعتمد العلاج التعريفي للتردد المتوسط DARO على تقنية تقوية المعالجة الحرارية غير المتصلة، من خلال إدخال تيار التردد المتوسط لتشكيل مجال كهرومغناطيسي متناوب، من خلال الملف التعريفي لنقل التيار المتردد إلى رأس العمود، وتشكيل نفس تردد القوة الكهروديناميكية التعريفي، التسخين السريع، اختراق الحرارة العميق، اختلاف درجة الحرارة الداخلية والخارجية صغير، مجال درجة حرارة موحد، لا يمكن فقط تحسين قوة وصلابة المحور إلى حد أكبر. كما أنه يلعب دورًا إيجابيًا في مغناطيسيته ومقاومته للتآكل ومقاومة الأكسدة، ويحسن سلامته واستقراره، ويطيل عمر خدمة جسم العمود.

اللحام الآلي

في عملية إنتاج محور المقطورة، يتم استخدام أعمال اللحام بشكل رئيسي في لحام لوحة الفرامل، المحمل الكروي، مقعد غرفة الهواء وأجزاء أخرى. بعد الانتهاء من اللحام، يمكن الحصول على المنتج شبه النهائي لحام المحور.

تعتمد عملية اللحام لمحور مقطورة DARO اللحام الآلي الآلي، وتستخدم نظام تحديد الموقع بالليزر لتتبع وتحديد موضع اللحام، مما يضمن اتساق اللحام وجماله وثباته، وجودة لحام أكثر استقرارًا.

رش المعطف الخفيف

الطلاء النهائي هو لون محور المقطورة النهائي الذي نراه عادةً، باللونين الأسود والرمادي بشكل عام، وهناك أيضًا عملاء يحتاجون إلى رش ألوان حمراء أو خضراء أو فضية أو ألوان أخرى، والتي يمكن تخصيصها.

من خلال خط الإنتاج المتكامل للطلاء والتجفيف، يمكن تقليل تلوث الغبار المتنوع الناتج عن الهواء المعرض للطلاء أثناء عملية التجفيف، ويمكن ضمان جودة وتأثير اللوحة بشكل أفضل.

الانتهاء من التجميع

يحتاج التجميع إلى تثبيت محور العجلة، وأسطوانة الفرامل/قرص الفرامل، والمحامل الداخلية والخارجية والمكونات الأخرى على أساس منتجات اللحام شبه النهائية للحصول على محور المقطورة النهائي.

تتضمن دقة التجميع بشكل أساسي دقة الأبعاد، ودقة الحركة النسبية، ودقة الموضع المتبادل، ودقة الاتصال، وما إلى ذلك، ومن بينها دقة الأبعاد تتضمن أيضًا دقة المطابقة ودقة المسافة، وينقسم التحكم الدقيق في عملية التجميع بشكل أساسي إلى قسمين النقاط: دقة الأجزاء نفسها ودقة تقنية التجميع.

من أجل ضمان دقة الأجزاء بشكل أفضل، تختار محاور مقطورات DARO الأجزاء المشتراة، مثل المحامل والعجلات وأسطوانات المكابح وما إلى ذلك. وتختار جميعها العلامات التجارية المحلية القوية، والتي تعد من بين الأفضل في مجالات تخصصها. من ناحية، انخرطت هذه العلامات التجارية بعمق في صناعة الملحقات لسنوات عديدة، وقد تم اعتماد الجودة واختبارها من قبل السوق، ولديها القدرة على ضمان الجودة المقابلة؛ من ناحية أخرى، بعد وصول الملحقات، يتعين على DARO أيضًا إجراء سلسلة من الاختبارات على قوتها ودقتها وما إلى ذلك، ويمكن وضعها موضع الاستخدام بعد اجتياز الاختبار، مما يضيف طبقة من الضمان للجودة. .

فيما يتعلق بدقة تكنولوجيا التجميع، اختار محور مقطورة DARO خط تجميع آلي، مع توجيه عالي الدقة، وتحديد المواقع، والتغذية، والضبط، والكشف وغيرها من الأدوات، في مهام التجميع المتكررة للغاية، لضمان الدقة العالية والاتساق في عملية التجميع. ، وخفض أو تقليل المعدل غير المؤهل بالكامل.

كما ترون، إذا كنت ترغب في إنشاء محور مقطورة موثوق به ومتين، فأنت بحاجة إلى المرور عبر العديد من العمليات، وأي عملية تتطلب تشغيلًا دقيقًا ومستقرًا، ثم التعاون مع روابط فحص الجودة، وتكمل بعضها البعض، وصب بشكل مشترك حجر الزاوية في الجودة لمحور المقطورة النهائي.